Utilisation et comparaison des outils de simulation multi-physique des calculs d'élévation des températures

Le développement des appareillages de connexion à moyenne tension (MT), et à haute tension (HT), implique un ensemble de tâches de simulation et d'essais, pour s'assurer de leur fonctionnement sûr et fiable pendant plusieurs décennies. Dans les conditions d'un fonctionnement normal, comme le cas des courts-circuits, la température interne des appareillages monte à des valeurs supérieures à la température ambiante. Pour prévenir une accélération du vieillissement des équipements, des limites d'élévation de la température sont spécifiées dans les normes, variant avec la nature du matériau isolant. L'optimisation de l'utilisation des appareillages existants, comme le développement des futurs appareillages, requièrent qu'on sache prédire la montée de la température des équipements lors des différentes itérations du processus de développement.

Chef de file

(CH)

M. KRIEGEL

Secrétaire

(NO)

A. PEDERSEN

E. FJELD (NO), P. GREGOR NIKOLIC (DE), T. KRAMPERT (DE), M. WEUFFEL (DE), S. SINGH (NO), S. WON PARK (KO), Z. LI (CH), M. RESCH (DE), S. BARRIO (ES), S. FEITOZA (BR), T. TSURUTA (JP), J. SNAJDR (DE)

Objectifs de la Brochure Technique

La simulation de l'élévation de la température touche différents domaines physique décrivant les phénomènes de production et de dissipation de la chaleur. La simulation des effets électromagnétiques et la modélisation des résistances (résistance totale et contacts) sont nécessaires pour déterminer les pertes d'énergie. Le refroidissement est fonction de la radiation, de la convection et de la conduction. En conséquence des outils multi physiques combinant simulation électromagnétique et les outils CFD de la mécanique de fluides (Computational Fluid Dynamics) sont les outils de référence actuels pour la simulation des essais de l'élévation de température.

Le GT A3.36 a été mis en place pour évaluer et comparer les outils de simulation multi-physique et les outils simplifiés d'ingénierie utilisés pour simuler la montée de température, pour dresser l'état de l'art dans le domaine des techniques concernant les appareillages MT et HT, et pour définir les paramètres critiques qui jouent sur la précision de la modélisation thermique.

Contenu de la Brochure Technique

Un chapitre de la Brochure Technique (BT) donne une vue d'ensemble des normes et des rapports techniques se rapportant à la question de l'élévation de la température des appareillages à haute tension. La capacité à assurer le courant nominal sans dépasser les élévations de température limites autorisées est vérifiée par un essai de montée en température, qui est un essai de type obligatoire. La procédure de l'essai d'élévation de température et les critères d'acceptation sont décrits dans la norme CEI 62271-1. Les normes spécifiques aux dispositifs de connexion (100 – 199) et aux installations de connexion (200 – 299) se réfèrent à la norme CEI 62271-1. La plupart des normes font référence sans aucune addition aux valeurs limites d'acceptation et aux procédures d'essais, mais elles peuvent inclure des exigences complémentaires d'essai. Bien que beaucoup des normes nationales suivent les normes CEI, des valeurs différentes peuvent être trouvées. Les normes IEEE, les normes japonaises et les chinoises sont comparées aux normes CEI.

La CEI 62271-1 ne mentionne pas l'utilisation des simulations en rapport avec les essais de montée de température. En conséquence un constructeur ne pas aujourd'hui respecter les normes internationales sans donner les résultats d'un essai expérimental d'élévation de température. Par ailleurs la CEI TR 62271-307 laisse une ouverture à des simulations dans l'analyse des critères de conception (quand on compare une nouvelle conception à celle d'une conception déjà testée). Cependant la CEI ne donne aucune directive en matière de validation de la simulation, de méthodes de simulation, de tolérances de la simulation, etc.

Dans la BT on décrit les effets de la production de chaleur et de la dissipation de la chaleur. Alors que la production de chaleur est essentiellement provoquée par le courant et les pertes d'énergie associées, la dissipation de la chaleur, ou le refroidissement, dépendent pour beaucoup de la conception de l'appareillage considéré. Pour comprendre les conditions de la dissipation de la chaleur, on présente rapidement le transfert de la chaleur dans le cas d'un appareillage sous enveloppe métallique.

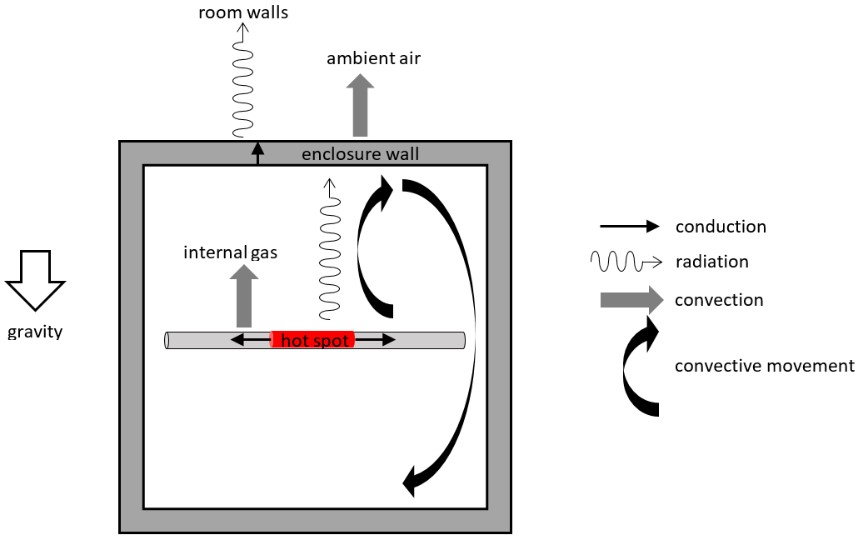

Dans les conditions de fonctionnement normal le circuit de courant voit une montée de la température due aux pertes ohmiques. En plus des pertes qui sont dues au courant CC, un courant CA peut produire des pertes supplémentaires dans les conducteurs (effet de peau, et effet de proximité) et dans l'enveloppe. La différence de température entre le circuit de courant et son environnement est à l'origine des transferts de chaleur. Dans des conditions de régime permanent, la chaleur produite est transférée dans l'environnement proche par conduction, radiation et convection. Les trois mécanismes de transfert sont présentés sur la Figure 1 de façon schématique.

En premier lieu le transfert de la chaleur au sein de l'enveloppe est analysé. La chaleur est transférée par conduction entre les points chauds (par ex. les contacts) et les parties plus froides du circuit de courant (par ex. jeu de barres et câbles). Le gaz à l'intérieur de l'appareillage est chauffé par échange de chaleur par conduction avec le circuit de courant. La montée de température provoque des mouvements convectifs du gaz interne, qui transfèrent la chaleur aux parois internes de l'enveloppe. En plus toutes les parties internes à l'enveloppe qui ont connu un échauffement vont transférer de l'énergie, par radiation, aux parois internes de l'enveloppe

Dans un second temps, le transfert de chaleur entre l'enveloppe et l'ambiance extérieure est analysé. La chaleur est transportée par conduction au sein des parois de l'enveloppe. Si l'enveloppe est hermétiquement scellée, le refroidissement de l'enveloppe ne peut se faire que par transfert de chaleur entre les parois externes et le milieu ambiant, par radiation et convection, comme montré sur la Figure 1.

Figure 1 – Transfert de chaleur à l'intérieur et à l'extérieur de l'enveloppe scellée d'un appareillage

Dans la BT on décrit les méthodes qui sont habituellement appliquées pour calculer la distribution des températures dans les équipements à moyenne et haute tensions, telles les Méthodes Simplifiées, les Modèles de Réseau Thermique (TNM) ou les Calculs Dynamiques des Fluides (CFD). Ces méthodes sont communément utilisées au cours des différentes étapes du processus de conception, c. à d. les méthodes simplifiées comme première approximation d'évaluation, puis les TNM et CFD pendant la conception de l'équipement. De plus ces méthodes sont aussi utilisées concomitamment. Par exemple les résultats de l'analyse CFD sont souvent des grandeurs d'entrée pour le modèle TNM. On décrit un exemple typique d'un modèle simplifié ainsi que des méthodes TNM et CFD.

L'essentiel de la BT est consacré à l'étude de benchmark. Certains membres du GT ont construit des dispositifs différents de ceux des constructeurs, qui reproduisent les effets qui prennent place habituellement dans des équipements à moyenne tension (MT) et à haute tension (HT), alors que les autres membres ont simulé les élévations de température, avant que les essais aient eu lieu. Les tests sur les outils de benchmark ont ensuite été réalisés dans des laboratoires d'université, tierces parties indépendantes.

Les dispositifs construits sont présentés sur les Figures 2 et 3, et ont été conçus pour reproduire la plupart des effets associés à la production de la chaleur et à sa dissipation.

Figure 2 – Dispositif MT de test

Figure 3 – Dispositif HT de test, avec ses thermocouples

Les deux dispositifs de benchmark ont été élaborés par le Groupe de Travail. Au lieu de prendre un produit existant, les dispositifs ont été conçus par les membres pour n'avoir aucun lien avec un constructeur. Ainsi le comportement des dispositifs ne pouvait être connu par personne au sein du GT.

Afin d'évaluer la précision de simulation, les résultats individuels obtenus ont été comparés entre eux, puis aux résultats mesurés. Les écarts entre les résultats des simulations, et entre les résultats expérimentaux et les simulations, sont discutés.

Résultats principaux

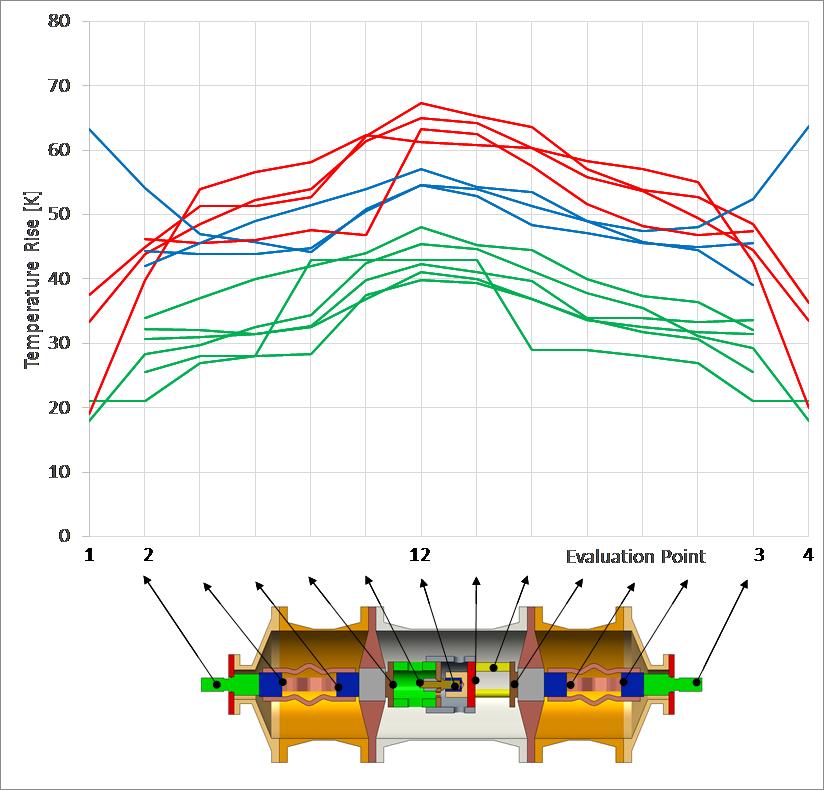

Les résultats de la simulation sur le dispositif HT font l'objet de la Figure 4. Les résultats de la simulation peuvent être présentés en trois groupes, comme le montre les couleurs des courbes. Les courbes rouges correspondent aux simulations qui prévoient une élévation de température d'environ 60K, les bleues correspondent à des élévations de 50K et les vertes à environ 40K. A une exception près toutes les courbes proposent des profils de températures similaires le long du circuit du courant. Le point chaud est toujours annoncé être au centre du dispositif. Les élévations de température point chaud simulées varient de 40K à 70K.

Figure 4 - Comparaison des résultats de simulation pour le dispositif HT d'essai

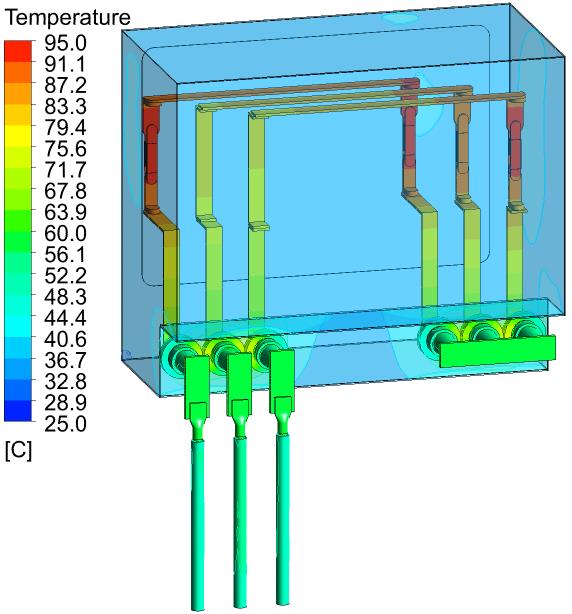

La Figure 5 montre un exemple de la distribution simulée des températures pour le dispositif de benchmark MT. La température maximale est atteinte sur les couteaux de contact.

Figure 5 - Exemple de distribution simulée des températures

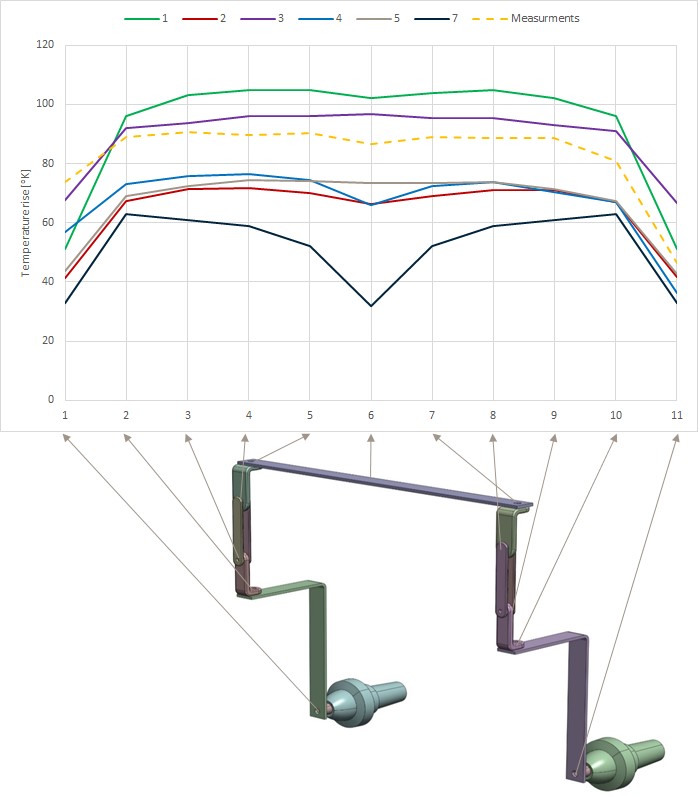

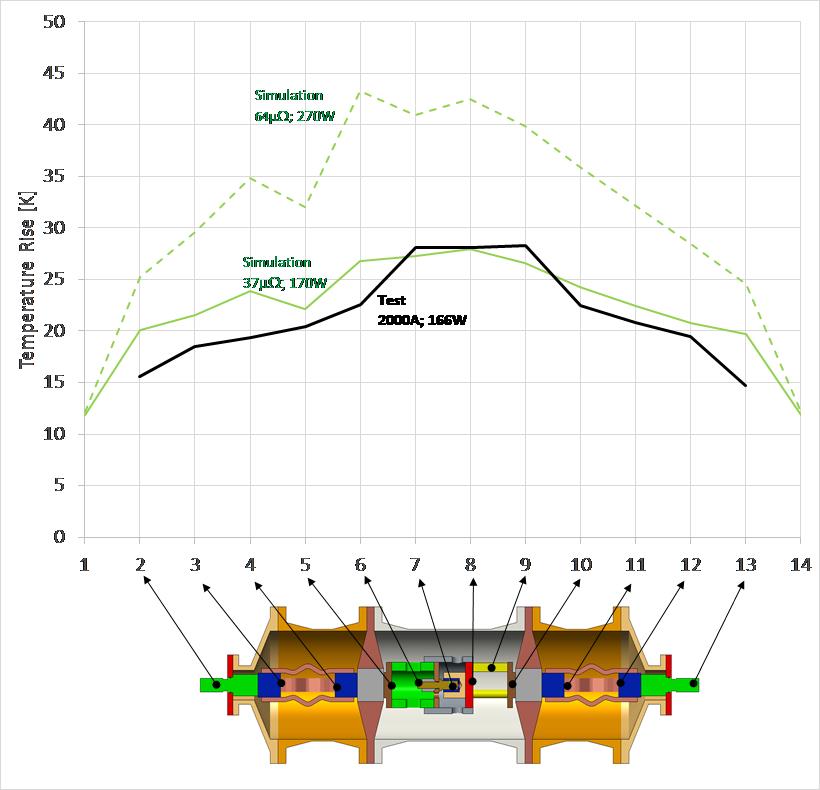

Sur la Figure 6 on synthétise les élévations de température mesurées et simulées, pour le dispositif de test MT. Pour deux simulations les résultats donnent des températures maximales supérieures aux valeurs mesurées, alors qu'elles sont inférieures aux valeurs mesurées pour les autres simulations. Pour le profil de température sur le circuit du courant toutes les courbes simulées sont similaires au résultat mesuré. Le point chaud se situe à proximité des contacts des couteaux ouvert/fermé. Par contre il existe un grand écart entre les températures calculées de point chaud la plus basse, à 63K, et la plus élevée, à 105K. Les élévations de température simulées du point le plus chaud se situent entre 70% et 117% de la valeur mesurée de 90K.

Figure 6 – Elévation de température simulée et mesurée sur la phase L1 du dispositif de test MT

On a analysé la génération et la dissipation de la chaleur, pour expliquer les différences constatées dans les résultats des simulations.

Les différences dans la modélisation de la production de chaleur ont été analysées en comparant la résistance globale et la perte d'énergie calculée. La résistance globale peut être facilement calculée. Calculer les pertes CA est une tâche plus difficile. Néanmoins il est ressorti de la discussion que son impact sur l'élévation de température est plus faible que celui de la résistance de contact, et ceci tout spécialement pour le dispositif de test pour lequel la résistance de contact représente une forte proportion de la résistance totale. Une détermination précise de la résistance de contact avant le démarrage du test est apparue comme une tâche particulièrement difficile. Le Groupe de Travail a conclu de la façon suivante :

- La pratique la plus adaptée d'ajustement de la valeur de la résistance de contact consiste à ajuster sa valeur pour que l'addition à la valeur totale du matériau donne la résistance mesurée de l'ensemble dispositif ;

- Sur le résultat de la simulation la résistance globale a un impact plus fort que les résistances individuelles des contacts ;

- Les résistances de contacts sont presque impossibles à mesurer dans la mesure où elles changent dans le temps ou avec la charge. La répétition de la mesure sur le même dispositif a montré des variations importantes, alors que la résistance globale s'est révélée de valeur plus stable ;

- Si la somme des résistances des contacts est élevée en regard de la résistance totale il est important d'voir une bonne estimation de leurs valeurs ;

- Les résistances de contact sont connues avec de fortes incertitudes et sont des sources d'erreur lors des simulations des pertes d'énergie.

Les dispersions des résultats de simulation sont aussi évaluées en regard des résultats de différentes modélisations des effets de dissipation de la chaleur. Mais quand le modèle est ajusté au dispositif de test la prédiction, par exemple pour des charges différentes, peut être obtenue avec une grande précision.

Bien que le dispositif d'essai diffère d'un appareillage à haute tension réel, le benchmark a mis en lumière des aspects importants qui sont à prendre en considération quand on entreprend une simulation de l'élévation de température. Les résistances individuelles des contacts varient dans le temps du fait du courant de charge, et peuvent même changer quand on utilise la même procédure d'assemblage. De plus elles peuvent difficilement être mesurées directement et ont moins d'importance comme donnée d'entrée directe. Elles peuvent être déduites de façon plus précise de la mesure de la résistance totale et du calcul de résistance principale. Alors qu'habituellement les produits et leurs composants sont connus des constructeurs, le dispositif de test était différent d'un dispositif à haute tension réel et était par conséquent inconnu pour les membres du GT avant la simulation. La différence avec un dispositif réel, ainsi que la différence avec les valeurs typiques d'élévation de température, ont rendu la simulation très difficile.

Néanmoins, le benchmark a démontré que si l'estimation de la résistance de contact est fiable la simulation des pertes d'énergie semble être très fiable, avec une précision allant jusqu'à 10%. Alors que le calcul des pertes CC est direct, la simulation des pertes CA est plus exigeante.

Les différences dans les modélisations de la dissipation de chaleur ont été analysées en examinant l'élévation de température en regard des pertes d'énergie. Alors qu'on admet une bonne précision dans le calcul des pertes, les écarts dans les résultats de simulation de la dissipation de chaleur sont très importants.

L'intensité de la dissipation dépend de la température à la puissance 4, ce qui veut dire que la part de dissipation va croître avec la température, beaucoup plus que celle de la convection et de la conduction. Une bonne compréhension des phénomènes et des données vérifiées sont indispensable pour ajuster ces paramètres.

Le benchmark a été réalisé à l'aveugle, les membres du GT ne pouvant pas valider les résultats de leur simulation par rapport au dispositif de test, ou à un autre semblable. Ceci a conduit à des différences dans les simulations de la dissipation de la chaleur, dont on estime qu'elles constituent la principale raison des différences constatées dans les élévations de températures simulées. Pour le dispositif HT, dont les valeurs de résistances de contact et le coefficient d'émissivité étaient inconnus avant la simulation, l'élévation simulée de la température du point le plus chaud était comprise entre 143% et 239% de la valeur expérimentale mesurée. Pour le dispositif triphasé MT dont les résistances de contact et le coefficient d'émissivité avaient été mesurés et donnés avant la simulation, l'élévation de température simulée du point le plus chaud se situait entre 70% et 117% de la valeur mesurée (Figure 7).

Figure 7 - Simulation avec résistances de contact ajustées

Conclusion

Le benchmark est une fois de plus la confirmation que les simulations requièrent toujours des vérifications et des validations. Ce processus se produit quand les outils et les modèles sont en permanence perfectionnés au cours du développement d'un produit. Les ingénieurs rassemblent continuellement de l'expérience et adaptent les paramètres physiques à la conception et au produit. A la différence du cas du benchmark ils ne partent pas d'un dispositif complètement inconnu.

Les résultats montrent que pour une conception complètement nouvelle d'un appareillage, la précision de l'élévation estimée de la température dépend probablement plus de l'expérience de l'utilisateur dans le choix des paramètres d'entrée adaptés et les simplifications nécessaires, que de la nature de l'outil de simulation (CFD ou TNM) utilisé.

Sur la base de cette étude, on peut conclure que la qualité de la prévision d'une simulation d'élévation de température peut être obtenue quand le modèle de simulation a été calibré au préalable, au moyen de mesures de résistances et de températures. L'extrapolation de l'élévation de température au moyen de simulations est possible dans ces cas particuliers.