Assemblage sur site, Reconstruction sur site, et Essais à haute tension sur site des transformateurs de puissance

L'objectif du Groupe de Travail (GT) était d'étudier les défis que présentent l'assemblage sur site, la reconstruction sur site et les essais à haute tension sur site des transformateurs. De nouvelles techniques ont été développées pour les grands transformateurs de puissance dans de nombreux pays, du fait de réglementations restrictives sur leur transport. La Brochure Technique (BT) expose, par le biais d'un ensemble d'exemples internationaux, certaines des meilleures pratiques, et présente de façon résumée le système d'assurance de qualité requis pour garantir la fiabilité du travail sur site.

Chef de file

(JP)

Y. SHIRASAKA

Secrétaire

(JP)

T. HASEGAWA

E. TENYENHUIS (CA), J. SZCZECHOWSKI (DE), P. WERLE (DE), M. RAMKVIST (SE), T. GONÇALVES (PT), R. FRITSCHE (DE), R. PETIT (FR), T. NOONAN (IE), K. AOKI (JP), S. YAMADA (JP), T. TANAKA (US), Z. ZHAO (CN)

Membres Correspondants: K. YAMAGUCHI (JP), S. NOGUCHI (JP)

Domaine couvert

Les termes de référence du GT comportaient les points suivants :

- Procéder à une enquête sur les expériences internationales et sur les meilleures pratiques en matière d'assemblage sur site, de reconstruction sur site et d'essais à haute tension sur site des transformateurs.

- Décrire les mises en œuvre et des études de cas, ainsi que proposer des approches alternatives permettant de réduire la masse en jeu et les dimensions, comme installer deux transformateurs triphasés plus petits en parallèle ou trois transformateurs monophasés.

- Analyser les questions de conception et de construction associées à l'assemblage sur site.

- Exposer les problèmes liés au démontage et au remontage, plus spécialement associés à l'assemblage sur site et aussi à la reconstruction sur site.

- Donner un inventaire type des travaux, en particulier pour l'assemblage sur site.

- Décrire des applications et des études de cas sur les essais à haute tension sur site, en précisant les limitations des technologies couramment disponibles.

- Analyser toute exigence supplémentaire portant sur les essais avant mise en service et l'exploitation probatoire.

Résumé de la Brochure Technique

L'assemblage sur site des grands transformateurs a montré qu'il était une solution viable en cas de limitations sévères sur le transport. Certains pays (en particulier le Japon) imposent des limitations sur le poids ou la taille transportés, qui rendent impossible le transport de bon nombre de grands transformateurs de forte puissance. Des solutions ont été mises au point qui permettent de construire le transformateur et de démonter ensuite les enroulements et le circuit magnétique pour le transporter en plusieurs sous-ensembles transportables, et ensuite procéder à un remontage complet sur site.

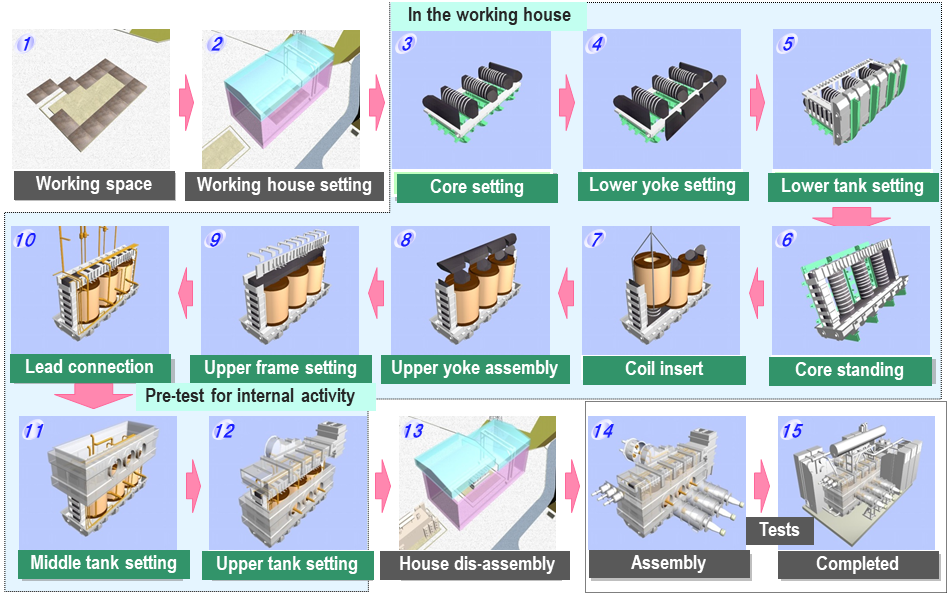

Il est nécessaire de disposer sur le site d'un bâtiment temporaire à environnement contrôlé, puisque les enroulements et la cellulose sont à l'air libre. Des grues fixes à l'intérieur des bâtiments, ou des grues mobiles, sont utilisées pour soulever les charges. L'exécution d'essais sur le site peut être nécessaire après l'assemblage sur site. Sur la Figure 1 on montre un exemple de séquence des opérations.

Figure 1 - Exemple de séquence des opérations pour un assemblage sur site

Une enquête sur les assemblages sur site réalisés par plusieurs constructeurs, au Japon, en Europe et en Chine, a permis d'identifier les solutions suivantes :

- le circuit magnétique triphasé, d'une conception à cinq jambes, est construit sous la forme de quatre noyaux magnétiques en "U" séparés, qui pourront être combinés facilement sur site. Le transformateur est complètement assemblé et testé en usine, avant d'être démonté et transporté sur le site. Les enroulements sont empaquetés ensemble comme une phase unique pour le transport. Sur le site les noyaux en "U" sont assemblés dans une base de cuve en forme de cloche et les enroulements des phases sont insérés autour des jambes principales du noyau magnétique.

- Une variante de la conception du circuit magnétique à cinq jambes a été décrite dans laquelle les jambes principales et les culasses sont transportées individuellement sur le site. On a besoin d'une table d'empilage du circuit magnétique sur le site, où on insère la culasse inférieure. Le circuit magnétique est ensuite levé à la verticale, les enroulements sont insérés, les culasses supérieures sont installées, et la partie active est placée dans la cuve.

- Différentes solutions ont aussi été proposées pour des transformateurs de type cuirassé.

- Une autre variante d'assemblage sur site proposée est celle du transformateur à cuves séparées. Le transformateur est composé de plusieurs cuves qui peuvent être connectées sur site de manière à constituer l'équivalent d'un système triphasé ou monophasé de la puissance nominale requise. Dans ce type de solution les enroulements et les circuits magnétiques ne sont pas assemblés sur le site.

Toutes ces solutions ont été appliquées au total pour des centaines de transformateurs, dont des transformateurs puissances nominales de plus de 1500 MVA. Le taux de défaillance en exploitation constaté s'est montré très faible.

Dans l'enquête il a également été fait état de situations de transformateurs existants pour lesquels de nouveaux enroulements ont été installés sur le site. Effectivement, il peut ne plus être possible ou faisable, en cas défaillance, de transporter un transformateur vers une usine pour le réparer. Cela peut se produire si des lignes de chemin fer ou des ponts ont été retirés du service, ce qui fait que le transformateur ne peut plus être transporté comme il est arrivé. Ceci montre qu'il est possible de désassembler le transformateur et la partie active sur le site, et de réparer ou remplacer des enroulements endommagés. Ceci s'appelle "une réparation sur site" et cela implique beaucoup de défis, et des réponses, semblables à ceux rencontrés pour les cas d'assemblage sur site exposés. Les cas de réparation sur site relevés dans l'enquête concernaient des réparations sur site réalisées au Canada, au Japon, en Chine, et en Europe. Pour les bâtiments/salles blanches nécessaires les solutions mentionnées consistent en bâtiments spéciaux qui peuvent être réutilisés et qui sont gréés de moyens de levage nécessaires ou qui sont équipés de toit escamotable permettant d'utiliser une grue mobile. Il peut être possible d'utiliser un bâtiment existant sur le site (un bâtiment de générateur avec un plafond verrière et un pont roulant), ou un bâtiment de type tente monté par une entreprise locale. Il faut dans tous les cas dans le bâtiment une atmosphère contrôlée de faible humidité et un minimum de poussière.

Figure 2 – Extraction du circuit magnétique/des enroulements de la cuve dans la salle blanche

Des questions ont aussi été posées sur les pratiques de séchage des circuits magnétiques et des enroulements. Avant leur transport les enroulements sont soumis à un séchage en usine selon la méthode de la phase vapeur. Les réponses à l'enquête décrivent les différentes méthodes utilisées pour limiter l'entrée d'humidité au cours du processus d'assemblage et le séchage final est réalisé par la méthode des cycles huile chaude et vide, par celle chauffage à basse fréquence (LFH) ou par celle de la phase vapeur.

En ce qui concerne les essais finaux des transformateurs, les réponses ont montré des différences. Certains constructeurs exécutent les essais complets en usine (et pour certains l'essai de type porte seulement sur le premier transformateur) et ne pratiquent que les essais à basse tension sur site. D'autres constructeurs n'exécutent les essais complets que sur le site, sur le transformateur assemblé (aucun essai en usine). Toutes les procédures ont démontré leur validité, par des taux de défaillance faibles en exploitation.

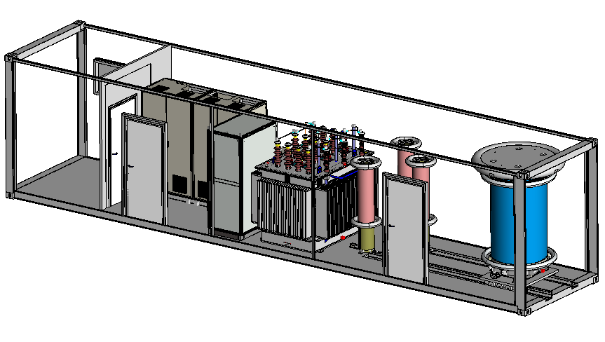

Des équipements mobiles sont disponibles pour la vérification de tous les paramètres et pour les essais diélectriques qui sont à réaliser sur le site. La mesure des pertes, la mesure d'impédance, les mesures d'échauffement, les essais de tension appliquée et de tension induite sont exécutés au moyen d'équipements d'essais CA HT. Les essais de tension de choc de foudre et de choc de manœuvre sont réalisés au moyen d'un dispositif mobile d'essai de chocs HT. Les essais CC tels que les essais de tension CC appliquée et de tension CC induite sont aussi réalisés au moyen de dispositif mobile d'essai CC. Les équipements modernes d'essai CA HT mettent en œuvre un Système Electronique de Puissance (EPS), qui peut faire varier la tension produite et la fréquence dans des plages très larges en cours de fonctionnement. Le système offre des possibilités de compensation inductive et capacitive, et comporte un transformateur élévateur qui peut être commuté manuellement dans de nombreuses configurations différentes. Avec ce système il est possible, en utilisant des bancs de condensateurs externes, de réaliser un essai d'échauffement sur site. Des transformateurs de tension allant jusqu'à 800 kV ont été testés avec ce type de système mobile d'essai CA HT, pour des mesures de pertes, de tension appliquée et de tension induite. L'essai d'échauffement est limité par la disponibilité de condensateurs et par la fourniture de puissance (c. à d. habituellement un très puissant générateur diesel de 2 MW). La Figure 3 montre un exemple de système mobile d'essai CA HT intégré dans un container de 40 pieds.

Figure 3 - Exemple de système mobile d'essai CA HT installé dans un container de 40 pieds

Le dispositif d'essai de choc HT est une version modifiée du dispositif d'essai de choc en usine, dans lequel le dispositif d'essai est posé sur le plancher d'un container ISO de 40 pieds, ou d'une remorque pour le transport. Des dispositifs mobiles d'essai de choc qui peuvent réaliser des essais jusqu'à 1 800 kV BIL sont utilisés, et des tensions supérieures sont techniquement atteignables.

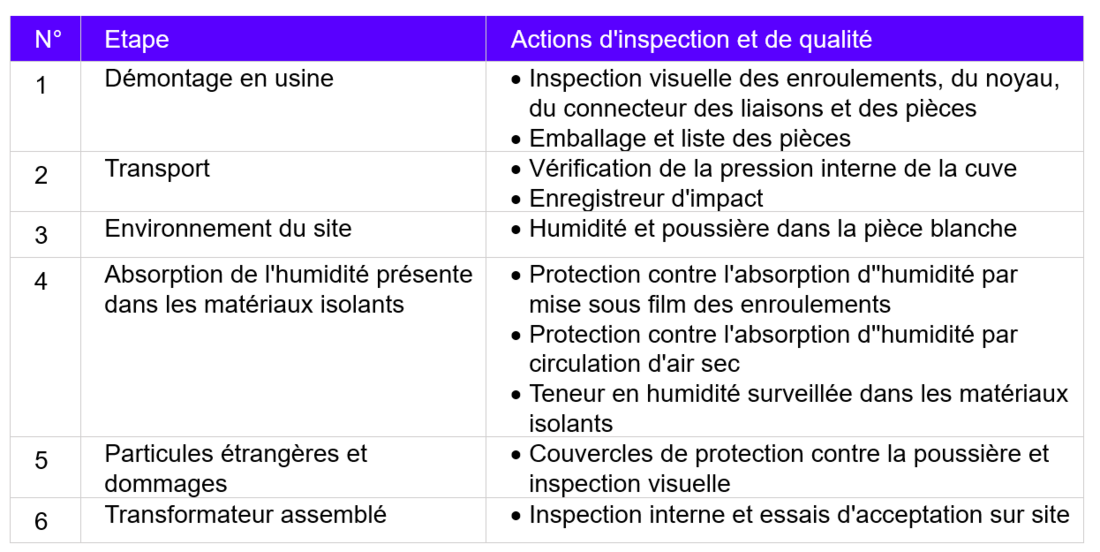

En ce qui concerne les meilleures pratiques de contrôle de qualité, une enquête auprès de plusieurs constructeurs a permis de recueillir des informations sur le détail des vérifications de qualité, les essais, les spécifications des salles blanches, et les procédures d'exécution, de séchage et d'inspection. Le Tableau 1 résume les points importants de contrôle de qualité concernant l'assemblage sur site des transformateurs.

Tableau 1 - Points importants du contrôle de qualité concernant l'assemblage sur site des transformateurs

Conclusion

Cette BT expose un une ensemble de cas et de bonnes pratiques concernant l'assemblage sur site ou la reconstruction sur site des transformateurs de puissance de grande taille. Il y est montré que diverses solutions ont été développées et mises en œuvre avec succès, pour l'assemblage sur site et la réparation sur site depuis plus de 20 ans. L'augmentation des risques liés à l'exécution sur site des tâches telles que l'installation des enroulements, l'assemblage du circuit magnétique, le séchage de la partie active, et les essais diélectriques peuvent être gérés de manière tout à fait satisfaisante. L'assemblage sur site et la réparation sur site apparaissent comme des solutions viables quand ils sont imposés par des restrictions de transport respectant les réglementations, les pratiques et les spécifications locales.

Les retours d'expérience de terrain de l'application de ces méthodes (au Japon en particulier) montrent qu'une bonne fiabilité peut être attendue si on procède aux essais haute tension en usine et si on se limite à des essais à basse tension sur le site. Cependant dans le cas d'une reconstruction sur site, il faut en général réaliser les essais à haute tension, pour vérifier la qualité de l'exécution. Enfin, la BT propose également des directives de gestion de la qualité pour ce type d'opération.